Am Anfang jedes guten Messers muss ein geeigneter Stahl stehen. Was verlangen wir von einem Messer? Vor allem dass es scharf ist und gut schneidet - und dass es nicht korrodiert. Jedoch sind diese Anforderungen gleichzeitig kaum zu erfüllen. Für hohe Härte und die damit verbundene Schneidfähigkeit muss ein geeigneter Stahl viel Kohlenstoff enthalten. Für gute Korrosionsbeständigkeit soll der Stahl viel (min. 13 %) Chrom und eher wenig Kohlenstoff enthalten. Viel Chrom und viel Kohlenstoff bedeuten wiederum, dass sich große Chromkarbide bilden können. Diese führen in der Messerschneide schnell zu Mikroausbrüchen und das Messer kann rasch stumpf werden. Chromkarbide verringern deutlich die Korrosionsbeständigkeit. Fazit: Beide Eigenschaften, hohe Härte und gute Korrosionsbeständigkeit, sind bei einem Stahl leider nicht vereinbar. Und das wiederum ist ein Problem, das wir bei Stählen für Messer beachten müssen. Es bleibt uns nichts anderes übrig als Kompromisse zu schließen. Die Wahl des Stahls hängt vor allem von dem Einsatzbereich ab, für den das Messer bestimmt ist.

Stähle für Besteckmesser

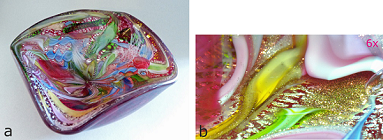

Ein Besteckmesser soll vor allem nicht rosten, auch nicht, wenn es in einer Spülmaschine mehrere Male gereinigt wird. Seine Härte sollte aber zumindest eine ausreichende Schneidfähigkeit garantieren. Hier entscheiden wir uns für einen korrosionsbeständigen ferritisch-martensitischen Chromstahl. So ein Stahl hat min. 0,2% Kohlenstoff und min. 13% Chrom. Bei diesem Kohlenstoffgehalt können wir den Stahl härten. Allerdings erreicht die Härte dabei keinen sehr hohen Wert. Damit, dass Besteckmesser besser schneiden, werden ihre Klingen mit einem sägeähnlichen Profil versehen (Abb. 1a). Bei dieser chemischen Zusammensetzung und dem durch die Wärmebehandlung erzielten Gefüge ist die Korrosionsbeständigkeit des Stahls, und der Besteckmesser, im Vergleich mit austenitischen oder ferritischen korrosionsbeständigen Stählen, leider vermindert. Das ist der Preis für die gute Schneidfähigkeit. Die Korrosionsbeständigkeit von Besteckmessern wird besser, wenn wir den Stahl polieren bzw. auch beschichten. Polieren und Beschichten sind aber keine billigen Oberflächenbehandlungen. Und nicht selten können wir, trotz dieser Maßnahmen, Rost auf einem Besteckmesser beobachten (Abb. 1a). So ein Messer können wir jedoch weiter uneingeschränkt gebrauchen, nur sieht es nicht besonders gut aus.

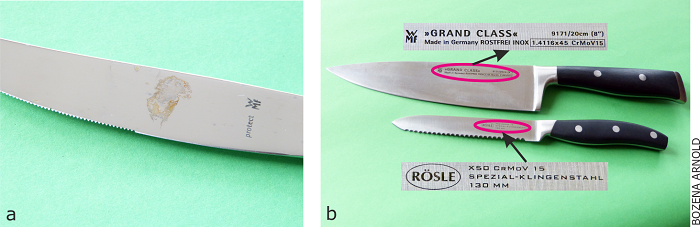

Abb. 1 a) Rost auf einem Besteckmesser, b) Zwei verschiedene Küchenmesser

Abb. 1 a) Rost auf einem Besteckmesser, b) Zwei verschiedene Küchenmesser

Stähle für Küchenmesser

Bei Küchenmessern (Abb. 1b) und Fahrtenmessern, ebenso wie bei vielen anderen Messern, steht ganz klar die Härte im Vordergrund. Diese Messer sollen zuverlässig schneiden und dabei nicht verschleißen. Wenn sie darüber hinaus nicht rosten, dann sind sie noch besser. Für solche Messer verwenden wir bevorzugt korrosionsbeständige martensitische Chromstähle. Typische Messerstähle sind: X46Cr13 (Werkstoffnummer 1.4034) und X45CrMoV15 bzw. X50CrMoV15 (Werkstoffnummer 1.4116). Beide Stähle sind hochlegiert und enthalten ca. 0,45% Kohlenstoff sowie 13 bis 15% Chrom. Damit gehören sie zur Gruppe der korrosionsbeständigen Stähle (dazu Korrosionsbeständige Stähle) Bei dem hohen Kohlenstoffgehalt lassen sich diese Stähle sehr gut härten. Auch bei milder Abschreckung erreichen sie hohe Härten von 50 bis 56 HRC. Dadurch sind die Messerklingen hart sowie verschleißfest und nach dem Schleifen auch scharf. Das Legierungselement Chrom wirkt unterschiedlich. Einerseits verleiht es den Stählen die Fähigkeit zu passivieren und dadurch sind sie korrosionsbeständig. Andererseits bildet Chrom Karbide, die die Stahlhärte erhöhen. Allerdings verschlechtern Chromkarbide die Beständigkeit in korrosiven Medien und deshalb sind Messerstähle nur mittelmäßig korrosionsbeständig. Der Stahl mit der Werkstoffnummer 1.4116 ist ein sehr verbreiteter (Abb. 2). Laut seinem Kurznamen enthält er neben Chrom weitere Legierungselemente: 0,5 % bis 0,8 % Molybdän und 0,1 % bis 0,2 % Vanadium. Durch Molybdän wird die Korrosionsbeständigkeit des Werkstoffes weiter erhöht, was insbesondere die Haltbarkeit von modernen Klingen in Spülmaschinen bewirken soll. Beide Stähle X46Cr13 und X50CrMoV15 besitzen die zwei wichtigen Alltagseigenschaften: Sie korrodieren kaum und sind hart. Das heißt vor allem, dass wir mit Messern aus diesen Stählen sehr gut schneiden können. Und wir können sie oft reinigen (allerdings doch lieber nicht in einer Spülmaschine). Hinzu kommt auch, dass sich diese Messer gut schärfen lassen. Wir können sie ohne Probleme auch zu Hause selbst nachschärfen. Gute Zähigkeit ergänzt dieses Eigenschaftsprofil, mit dem die genannten Stähle die Welt der Messerklingen beherrschen. <<